Изготовление деталей

Изготовление деталей на станках с ЧПУ

Металлообрабатывающее

Металлообрабатывающее производство

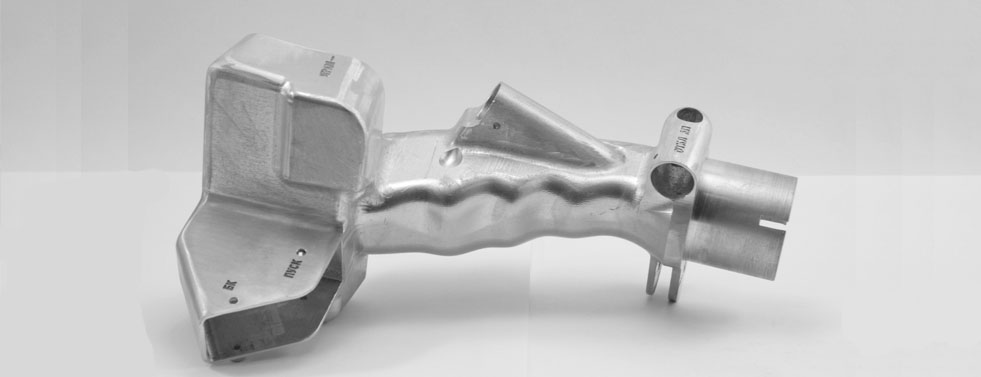

Аргоно-дуговые сварочные

Аргоно-дуговые сварочные работы

Радиатор жидкостного

Радиатор жидкостного охлаждения STIL

|

Новости 14.03.2020 Делали заказ у нас? Вам есть, что рассказать? Оставьте отзыв о нашей работе на портале Prom-market.com Читать полностью 09.02.2018 .jpg) Станочный парк прецизионных токарных автоматов с ЧПУ компании «Альфа Стил» пополнился еще одним новым станком: NOMURA NN-20J2. Мы предлагаем исключительную точность, по достойным ценам. Читать полностью 15.01.2018

Станочный парк компании ООО «Альфа Стил» продолжает пополняться новым оборудованием. Появился токарно-револьверный обрабатывающий центр Haas ST-10 с барфидером Haas Servo Bar 300. Новый станок позволит практически в два раза сократить цикл обработки деталей. Уменьшится время обработки заготовок, улучшится качество изделий, заметно возрастет гибкость производства, повысятся производственные объемы и энергоэффективность цеха. Читать полностью |

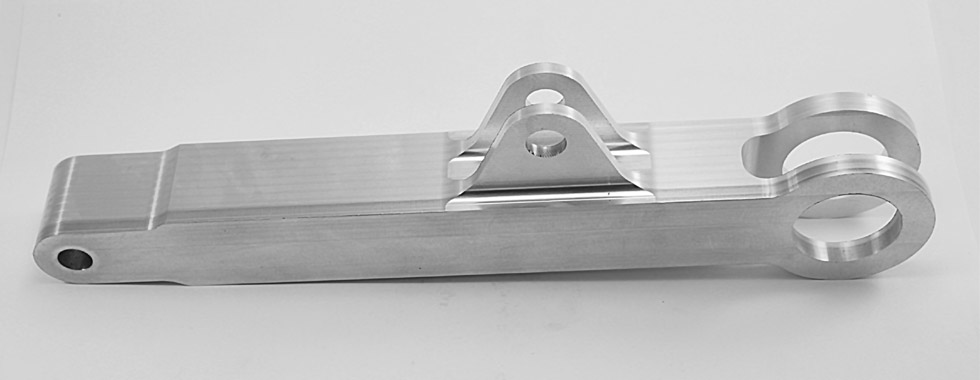

Изготовление деталей из алюминия

Наше производство состоит более чем из 20 единиц станков с ЧПУ марки Haas, также мы обладаем широким парком автоматов продольного точения. Изготовление деталей из алюминия посредством фрезерной и токарной обработки на станках с ЧПУ - наш основной профиль. Наши технологи и операторы проходят систематическое переобучение. Работает отдел ОТК. Наша продукция с легкостью проходит "военную приемку" - качество изготавливаемых деталей всегда на высоте, и четко в соответствие чертежам и кд.

примеры выполненных работ

.jpg)

ОСОБЕННОСТИ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ

Алюминий широко распрастренен и применяется как один из основных конструкционных материалов. Основные достоинства алюминия - малый вес, высокая пластичность и податливость, коррозионная усточивость, отличная теплопроводность. Именно поэтому детали из алюминия наиоблее популярны в авиационной и авиакосмической промышленности. Изготовление деталей из алюминия ввиду его свойств требует более внимательного отношения к тех. процессу. Многие утверждают, что изготовление деталей из этого материала - это самое простое в металлообработке. На самом деле это не совсем так. При изготовлении деталей из алюминия требования к оборудованию и точной его настройке более высоки - малейший люфт, или неверное движение фрезой и заготовка непременно отправилась в брак. Особенно чувствителен алюминий к некачественному режущему инструменту - наличие вибраций может привести к совершенно хаотчиным деформациям заготовки.

Также из за повышенной пластичности алюминия процессы обработки требуют аккуратного и продуманного подхода и строго соблюдения последовательности тех.процесса. К примеру, процесс фрезерования повышает риск возникновения на поверхности металла различных типов дефектов, таких как вмятины и выбоины, дефекты внешней поверхности. При неправильном выполнении фрезерования повышается вероятность брака. Даже при работе на современном станке с ЧПУ алюминиевые детали можно повредить на этапе закрепления, поэтому вместо механического типа крепления детали мы используем вакуумный способ фиксации.

При изготовлении деталей из алюминия требуется с особой точностью подбирать соответствующие режимы фрезерования и обеспечивать повышенное внимание к оборудованию в целом. Значение имеет всё - правильное крепление рабочей фрезы, балансировка цанги, сам инструмент, степень его изношенности, качество СОЖ и его чистота.

КАК МЫ ИЗГОТАВЛИВАЕМ ДЕТАЛИ ИЗ АЛЮМИНИЯ

Наша компания занимается профессиональным изготовлением деталей из алюминия от 100 штук. При поступлении заказа на электронную почту, наш менеджер связывается с Заказчиком, уточняет все нюансы и запрашивает чертеж. После этого чертеж поступает на проценку главному технологу - его задача просчитать стоимость изготовления одной детали и партии детали. Главный технолог руководствуется современной нормативной базой, и в его распоряжении присутствует широчайший спектр инструментов и расходных материалов. Исходя из потребностей Заказчика, главный технолог формирует общий маршрут движения детали, определяет количество материала, количество и качество инструмента, а также время, затрачиваемое на изготовление одной детали целиком.

После написания предварительного технического процесса, определения стоимости изготовления и просчета точной ресурсной базы изготовления детали идет предварительное согласование с начальником производства. Начальник производства анализирует поступивший заказ с точки зрения ресурсоемкости производственных мощностей, или, по-простому - когда мы сможем взять деталь на изготовление и в какие сроки мы закончим. Параллельно руководитель ОМТСиК (отдела материально технического снабжения и комплектации) ставит задачу своим подчиненным выявить существующие потребности по Заказу, их наличие на складе и необходимость заказа материала и инструмента. Отсюда также формируется стоимость изготовление деталей из алюминия.

После этого формируется конкретное коммерческое предложение и отправляется Заказчику на согласование. При необходимости, мы можем максимально детализировать маршрут, спектр работ, и необходимый инструмент по каждой партии деталей. После согласования Заказчиком всех условий, в том числе проверки корректности чертежа, поступает предоплата и запускается работа.

Технолог передает своим подчиненным все входящие данные. Отдел разработки формирует программы для станков, 3D-модели, руководитель назначает ответственных. Деталь из алюминия, наконец-то, попадает в план производства. Ответственный оператор работает непосредственно под контролем технологов, и отвечает за качество исполнения заказа вместе с программистом-технологом, который разрабатывал процесс. Одновременно с этим, мастер заносит в полуавтоматическом режиме информацию о поступившем заказе и пройденном им маршруте в единую базу данных, пооперационно отмечая движение детали и перемещение ее по маршруту изготовления. После каждой операции (фрезерование, сверление, токарная обработка или термообработка) происходит обязательный контроль входных параметров детали, ее геометрическая точность и соответствие допускам, указанным в чертежах. В общем случае каждая изготавливаемая деталь проходит контроль точности равнозначное количеству операций заложенных в технический процесс ее изготовления - это гарантирует высочайшее качество изготавливаемых деталей из алюминия.

После завершения основных технических процессов партия деталей в обязательном порядке проходит наш отдел технического контроля - наше самостоятельное подразделение, которое осуществляет независимый контроль соответствия продукции установленным требованиям и гарантирует это соответствие Заказчику. Отдел технического контроля подчиняется высшему руководству нашей компании, что обеспечивает независимость контроля. Требования к продукции устанавливают в чертежах, контрактах, и/или в нормативной и технической (конструкторской и технологической) документации.

Факт приёмки продукции ОТК и гарантийные обязательства отражаются в паспорте продукции (или в другом документе по требованию Заказчика: сертификате, ярлыке, этикетке, свидетельстве о приёмке). Наш ОТК - оборудован по последнему слову техники и без него не происходит ни одной отгрузки. После прохождения контроля качества детали из алюминия идут на упаковку и отгрузку. Естественно, все этапы фиксируются в базе данных, так что Заказчик будет своевременно проинформирован о маршруте изготовления деталей, текущем этапе и точных сроках завершения заказа. В обязательном порядке, ответственный за отгрузку контролирует количество алюминиевых деталей на отгрузку, а также наличие всей сопроводительной и закрывающей документации. Именно такой подход гарантирует благоприятный исход в случае "военной приемки" деталей из алюминия.

При непосредственной отгрузке, как правило, также присутствует ответственный за заказ менеджер - его задача полностью проконтролировать факт отгрузки, лично познакомится с Заказчиком и, в последствии, обслуживать именно Вас.

Мы любим свое дело, каждый из нас - профессионал, отвечающий за качество своей работы! Мы будем рады видеть Вас в числе наших партнеров.

ПОЧЕМУ МЫ МОЖЕМ ОТКАЗАТЬСЯ ОТ ИЗГОТОВЛЕНИЯ ВАШЕЙ ДЕТАЛИ?

Ввиду особых условий труда и четкой организации производственных процессов, мы отказываемся от изготовления тех или иных заказов всегда по объективным причинам:

- не берем заказы, если размер заготовки превышает наши нормативные габариты и веса;

- не берем заказы, которые требуют экстренного выполнения без гарантий качества;

- не берем заказы малого объема (на токарную группу менее 30 тысяч рублей, на фрезерную группу 40 т.р.);

- не берем заказы которые мы не можем выполнить из за технических ограничений оборудования;

- не берем заказы с неполными/ошибочными чертежами;

- не берем заказы, если мы не уверены на 100% в их выполнении, качестве и сроках исполнения.